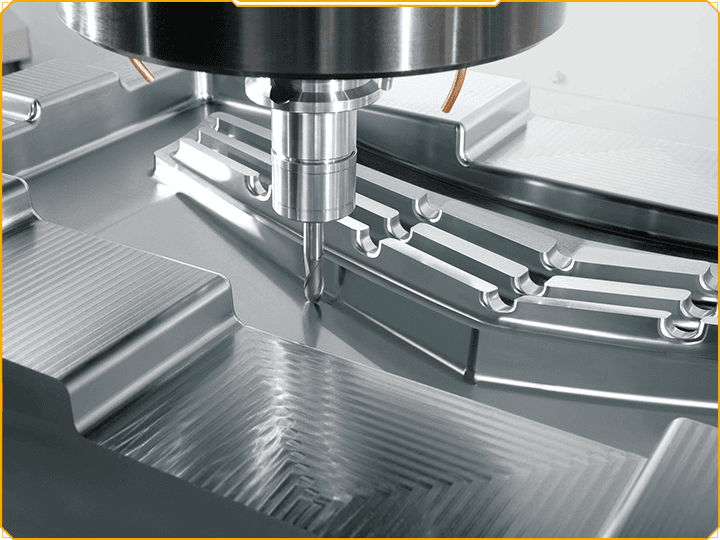

常规电火花成型加工:模具与复杂零件的通用方案

作者:管理员时间:2025年09月04日阅读量:394

常规电火花成型加工是应用最为广泛的电火花加工工艺,它通过中等能量的脉冲放电(单次能量在 0.1-10mJ 之间)来蚀除金属材料,适用于各类模具型腔和异形结构的成型加工。其工作过程是由数控系统精确控制电极的运动轨迹,配合中高频脉冲电源(脉冲宽度为 10-50μs),在 Cr12、718H 等常用模具钢上加工出精度可达 ±0.005mm、表面粗糙度在 Ra1.6-3.2μm 范围内的结构,能够很好地兼顾加工效率与精度。

常规电火花成型加工能够加工淬火钢、硬质合金等传统切削加工难以处理的材料,并且在加工过程中不会出现刀具磨损的问题,降低了生产成本。对于复杂型腔,如汽车保险杠模具的深筋结构,能够一次成型,无需进行拆分加工,保证了零件的整体性和精度。加工过程中不存在切削力,可有效避免薄壁件(如厚度为 0.8mm 的电器外壳模具)发生变形。工序合并能力强,从粗加工到半精加工可以连续完成,减少了工序转换的时间和误差。

与数控铣床相比,在常规电火花成型加工 HRC50 以上的材料时,效率要高出 2 倍,而且对于复杂型腔的加工,无需进行多次装夹,减少了装夹误差。相较于加工中心,设备的采购成本要低 50%,更适合中小批量生产。和线切割机床相比,它能够加工三维封闭型腔,如瓶盖模具的螺纹结构,但在二维轮廓加工的效率上要低 30% 左右。

常规电火花成型加工广泛应用于塑料注塑模的型腔、型芯加工,如电视机外壳模具、洗衣机面板模具等。在冲压模的加工中,可用于异形刃口的成型,如电机硅钢片冲模、汽车覆盖件冲模等。在汽车零件生产中,可加工复杂的孔系,如变速箱壳体的油道孔、发动机缸体的水道孔等。还适用于通用机械中的异形结构件加工,如液压阀的阀芯槽、气动元件的腔体等。

常规电火花成型加工工作液需要每两周过滤一次,确保杂质颗粒的尺寸控制在 20μm 以下,以保证放电的稳定性。在加工深腔(深径比>10)时,需要每小时将电极抬起一次进行排屑,防止蚀除物堆积影响加工精度。加工 Cr12 钢时,推荐使用 20μs 的脉冲宽度和 8-10A 的电流,以避免出现积碳现象。